【導讀】隨著汽車中電子系統(tǒng)越來越豐富,芯片使用量越來越多,隨之而來的是電子控制單元ECU數(shù)量的大幅增加。ECU的急劇增加,無論是管理、安全還是可擴展性都帶來了很大挑戰(zhàn),為此汽車域架構模式開始應運而生。通過高性能的DCU(域控制處理器),整合公用系統(tǒng)組件,在軟件中分配和執(zhí)行,可實現(xiàn)以足夠的資源快速響應完成客戶需求,具備平臺化、兼容性、集成高、性能高等優(yōu)勢。

隨著汽車中電子系統(tǒng)越來越豐富,芯片使用量越來越多,隨之而來的是電子控制單元ECU數(shù)量的大幅增加。ECU的急劇增加,無論是管理、安全還是可擴展性都帶來了很大挑戰(zhàn),為此汽車域架構模式開始應運而生。通過高性能的DCU(域控制處理器),整合公用系統(tǒng)組件,在軟件中分配和執(zhí)行,可實現(xiàn)以足夠的資源快速響應完成客戶需求,具備平臺化、兼容性、集成高、性能高等優(yōu)勢。

集成動力總成解決方案嶄露頭角

如今域控制概念已經(jīng)得到了商用,但是由于各種原因,大部分集中在座艙、ADAS等領域。德州儀器日前聯(lián)合威邁斯,共同宣布集成動力總成解決方案,標志著在動力領域,域架構的概念正在開始流行。

德州儀器(TI)高壓功率,高功率驅(qū)動器市場經(jīng)理Nagarajan Sridha表示,目前電動車平均價格比類似的燃油車高出12000美元,普遍共識是電池成本所造成的。但是除了電池,在其他領域,依然可以有降低成本的可能性。比如在動力系統(tǒng)中,減少電力電子元件數(shù)量,并將其整合到更小的系統(tǒng)中。

德州儀器中國區(qū)汽車業(yè)務部現(xiàn)場技術應用經(jīng)理周東寶表示,“TI的產(chǎn)品和技術支持可以幫助客戶全面實現(xiàn)動力總成系統(tǒng)方案的集成。我們預計集成化的方案可以幫助整個系統(tǒng)的尺寸和成本都降低一半。”

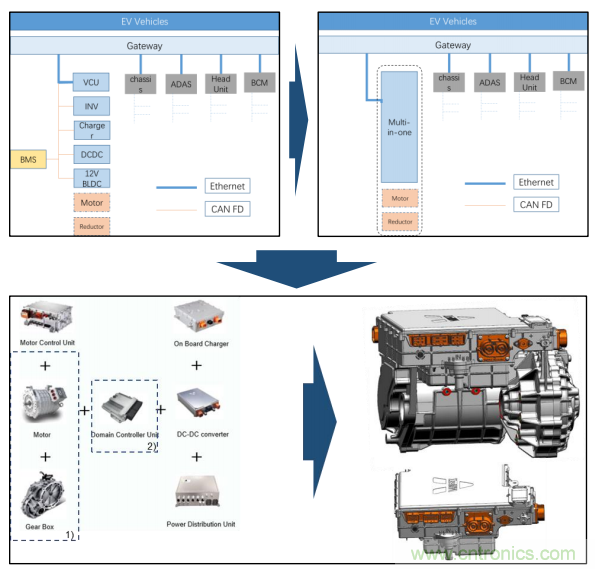

動力系統(tǒng)包括了電機控制器、高壓配電單元、DC/DC、車載充電器、電源管理系統(tǒng)(BMS)等等。根據(jù)不同的集成模塊數(shù)量,可以劃分為二合一方案、三合一方案、五合一方案。根據(jù)集成的難易程度,動力總成集成可以分為基礎的機械層面的集成:物理集成,以及更復雜的控制邏輯和功率層級方面的集成。“通過使用TI的解決方案,客戶可以實現(xiàn)從分布式的電源架構到單個動力域的控制器的方案的轉(zhuǎn)變。整個系統(tǒng)的復雜程度也會隨著整合級別的增加而提高,對客戶的收益也會越來越高,但同時挑戰(zhàn)也會越來越多。”周東寶說道。

深圳威邁斯新能源股份有限公司副總裁兼上海子公司總經(jīng)理韓永杰也對TI的集成動力總成解決方案給予了肯定,作為OBC和DC/DC產(chǎn)品國內(nèi)市占率最大的供應商,威邁斯一直同TI保持著緊密的合作關系。目前威邁斯正在從OBC和DC/DC業(yè)務向動力系統(tǒng)擴展,一方面是因為OBC、DC/DC及驅(qū)動器里面的電機控制器等產(chǎn)品比較接近。另外則是動力系統(tǒng)集成一定是未來的發(fā)展趨勢。目前,威邁斯的產(chǎn)品在可靠性、功率密度和體積方面的優(yōu)勢,使得客戶可以在整車上布局更為靈活,也因此獲得了市場的廣泛認可。

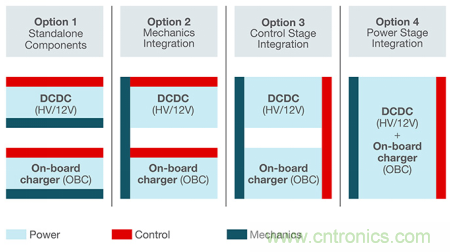

德州儀器EV/HEV SEM團隊成員,TÜV SÜD認證功能安全工程師曹偉杰具體介紹了目前市場上幾種動力系統(tǒng)解決方案,具體包括:

方法1:形成獨立的系統(tǒng)。這種方法已不如幾年前流行。

方法2:可分為兩個步驟:直流/直流轉(zhuǎn)換器和車載充電器共享機械外殼,但擁有各自獨立的冷卻系統(tǒng)。同時共享外殼和冷卻系統(tǒng)(最常選用的方法)。

方法3:進行控制級集成。這種方法正在演變?yōu)榈?種方法。

方法4:相比于其他三種方法,此方法由于減少了電源電路中的電源開關和磁性元件,所以成本優(yōu)勢更大,但它的控制算法也更復雜。

四種方法對比

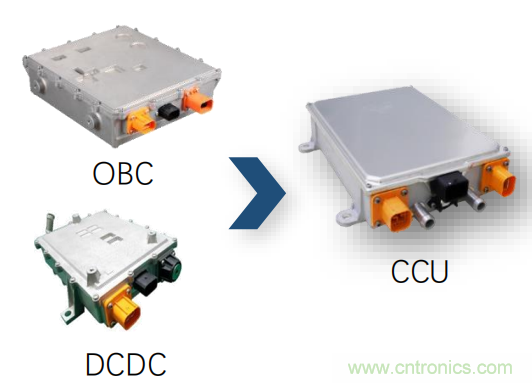

韓永杰也表示,目前威邁斯推出了OBC和DC/DC集成的產(chǎn)品,性能顯著提升的同時,實現(xiàn)了成本的降低,減少產(chǎn)品的體積和重量。韓永杰介紹道,目前市場上集成方式主要有兩種,一種是物理集成,把OBC和DC從物理的兩個盒子放在一個盒子里,是傳統(tǒng)接插件共用的概念。而威邁斯的磁集成方法類似于曹偉杰所介紹的第4種方法。通過共享電力電子器件和變壓器,實現(xiàn)了最高等級的集成。

威邁斯充電系統(tǒng)集成化產(chǎn)品

周東寶詳細列舉了集成動力總成的四大優(yōu)勢,分別為:

電驅(qū)動系統(tǒng)多合一的集成化的解決方案,通過共享外殼的耦合以及冷卻系統(tǒng),減少連接器的數(shù)量;

通過更進一步的共享控制電路以及共享功率電路等,有效地降低電驅(qū)動系統(tǒng)的體積、重量和成本,同時提高電驅(qū)動系統(tǒng)的功率密度;

更好地實現(xiàn)輕量化,有助于延長電動汽車的續(xù)航里程;

通過整體上對系統(tǒng)進行熱性能的優(yōu)化,保證系統(tǒng)的可靠性。同時我們注意到功能安全是現(xiàn)在電驅(qū)動系統(tǒng)里面非常重要的一個設計指標,所以我們集成化的解決方案也有助于簡化功能安全系統(tǒng)的開發(fā)和認證工作。

集成動力總成都需要哪些要素

集成動力總成優(yōu)勢看似很大,但實際上還需要顯著克服諸多挑戰(zhàn),包括控制器性能,控制器算法,磁集成的設計,冷卻系統(tǒng)等多方面因素。

德州儀器正在結(jié)合自身在車載控制,功率等器件領域的積累,以及在安全認證等服務上的努力,幫助客戶簡化動力總成設計上的挑戰(zhàn)。

微控制器

如之前所述,方法4的控制算法最為復雜,因此首要任務就是選擇一款適合的微控制器。

C2000實時微控制器可以提供高達925MIPS的處理能力,結(jié)合TI靈活配置的高精度PWM模塊,可以非常輕松地適配各種復雜的電源拓撲,以及更高階的控制算法,從而實現(xiàn)整個系統(tǒng)更高的效率。

周東寶介紹道,C2000實時微控制器集成了非常豐富的模擬功能模塊,比如內(nèi)置的ADC、DAC以及比較器等模塊。通過這些模塊可以實現(xiàn)低至30ns以內(nèi)的響應時間,響應一些診斷保護和故障等。由于是純硬件控制響應,因此不需要CPU模塊的參與,可進一步地提高系統(tǒng)的可靠性。

除了模擬集成,C2000實時MCU也集成了浮點運算單元和三角函數(shù)加速器等硬件加速單元,可以顯著地減少復雜計算所需要的周期數(shù)。計算時間的減少意味著在不提高開關頻率的前提下提高整個環(huán)路的效率,可以顯著地減少磁性元器件的尺寸,提高整個系統(tǒng)的效率和功率密度。

韓永杰也特別強調(diào)了C2000實時微控制器在系統(tǒng)中“扮演著重要的角色”。

第三代半導體

第三代半導體(SiC/GaN等)由于其材料特性,支持高頻和高壓工作,并且結(jié)溫更高,因此非常適合對于功率密度及熱管理要求苛刻的動力系統(tǒng)中。盡管如今第三代半導體產(chǎn)品售價相較MOSFET和IGBT更高,但是考慮到散熱、無源元件、尺寸等系統(tǒng)因素,其成本優(yōu)勢已經(jīng)開始顯現(xiàn)。更不用說隨著產(chǎn)量增加,還有進一步的下降空間。

TI推出的集成驅(qū)動器的GaN MOSFET產(chǎn)品,簡化了GaN系統(tǒng)設計,并且沒有傳統(tǒng)GaN MOSFET的寄生二極管反向恢復問題,因此可以實現(xiàn)2.2MHz的高工作頻率。

該器件同時內(nèi)置了數(shù)字溫度的采樣功能,可以實時檢測溫度信息,實現(xiàn)及時的熱管理。此外,也集成常用的保護功能,包括過流、短路、過溫和欠壓等,保護電路的響應時間小于100ns,提高了系統(tǒng)的可靠性。

該器件采用了TI定制開發(fā)了低寄生電感增強散熱型的貼片式封裝,實現(xiàn)了兩倍功率密度提升,并且磁性元器件尺寸可縮小59%。

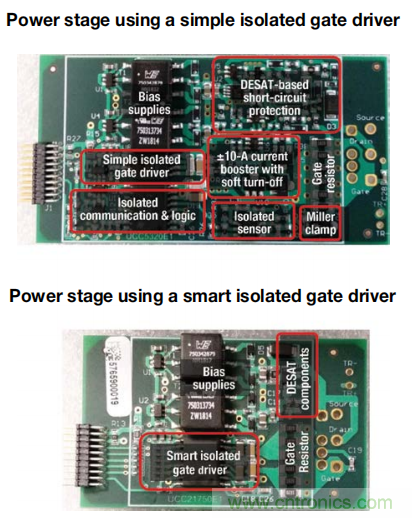

隔離驅(qū)動器

除了控制器和功率器件之外,隔離驅(qū)動器是動力系統(tǒng)中的三大要素之一。由于高電壓與電池電路之間存在著巨大的電壓差,為了保持安全和信號完整性,必須在一次側(cè)和二次側(cè)之間進行有效隔離。針對隔離技術,TI開發(fā)的電容式隔離可以兼顧高數(shù)據(jù)傳輸率和高抗噪能力。

TI最新的驅(qū)動器UCC5870-Q1,集成的高級隔離功能可以做到150V/ns的共模抑制比,同時還集成了更多的診斷和保護功能,可以在200ns時間內(nèi)進行短路保護。

該系列可實現(xiàn)高達15A的峰值電流的驅(qū)動能力,客戶無需再增加額外的功率放大電路。

采用智能隔離技術之后,布板面積有了大幅度下降

溫度傳感器

為了確保動力總成系統(tǒng)的總體安全性,溫度傳感器也是必不可少的。TI的TMP126溫度傳感器工作溫度可達-40℃至175℃的寬溫范圍,同時全溫度下?lián)碛?plusmn;0.3℃的采樣精度,更準確地支持客戶各類溫度補償設計,提高系統(tǒng)效率,減少冗余度。

該傳感器采用SPI總線接口,內(nèi)置循環(huán)冗余校驗功能,可確保在高噪聲的電磁環(huán)境下可靠通信。

安全認證

安全是電動汽車的基礎,尤其是針對動力總成系統(tǒng)來說,優(yōu)秀的安全性是確保汽車可以正常行駛的最關鍵部件。失效率(FIT)是衡量汽車安全性關鍵指標,比如ASIL-D標準要求FIT低于10。(FIT(失效率,failures in time)指的是1個(單位)的產(chǎn)品在1*10^9小時內(nèi)出現(xiàn)1次失效(或故障)的情況。產(chǎn)品在使用1億小時之內(nèi),發(fā)生了1次失效,那我們就稱這個產(chǎn)品在該時間段內(nèi)的失效率是1FIT。)

如今,ASIL-B或者ASIL-C等要求正在引入OBC和DC/DC轉(zhuǎn)換器中。

除了通過高集成度提高安全性之外,據(jù)周東寶介紹,TI正在通過兩種途徑幫助客戶簡化功能安全系統(tǒng)設計的開發(fā)和認證。首先是提供符合功能安全標準的產(chǎn)品。比如UCC5870,是按照TI經(jīng)過TÜV SÜD認證的功能安全產(chǎn)品開發(fā)流程所開發(fā)的。可以提供非常完整的功能安全相關的文檔,比如FMEDA、功能安全手冊、FIT值等。對于大多數(shù)常用的一些信號鏈的產(chǎn)品,如簡單的電源和信號鏈產(chǎn)品,TI也可以提供整個器件功能安全的FIT值,以及它失效模式的分布等等這些技術文檔,幫助客戶進行功能安全的設計。

其次,為了加速客戶開發(fā)時間,TI同TÜV SÜD合作,開發(fā)了可以達到ASIL D的集成牽引驅(qū)動器和DC/DC直流變換器的升級參考(TIDM-02009),該參考設計使用了TI最新的C2000系列MCU以及UCC5870隔離驅(qū)動器,它可以實現(xiàn)高達2萬轉(zhuǎn)每分鐘的轉(zhuǎn)速,以及2 MHz的開關頻率。

總結(jié)

“作為TI來說,正在越來越多地跟整車廠、Tier 1直接合作,提供一些系統(tǒng)解決方案,而不是說單純地作為一個芯片廠商來提供器件,以滿足他們的需求。”曹偉杰說道。

對此,韓永杰也表示,未來動力總成系統(tǒng)將會進一步集成,威邁斯正在同TI深度合作,尤其是C2000和UCC5870等產(chǎn)品上。“在過去這幾年中,我們跟TI在產(chǎn)品的持續(xù)創(chuàng)新、前瞻高性能產(chǎn)品以及專業(yè)的技術合作交流等方面取得了很大的成果,TI也給予了充分的支持,相信我們未來布局下一代產(chǎn)品時會有更好的前景。”

韓永杰表示,未來OBC、DC/DC和PDU的集成,與電機驅(qū)動及動力域控制器結(jié)合,從而構成完整的動力域,這也是目前威邁斯和TI聯(lián)合深度合作的重點領域之一。

動力域高集成解決方案

通過高集成度的創(chuàng)新型產(chǎn)品和架構,TI正在為電動汽車客戶實現(xiàn)系統(tǒng)的高可靠性及更低的成本,增加電動汽車的效率和續(xù)航里程,同時幫助電動汽車市場不斷縮小與傳統(tǒng)燃油車之間的成本差距。

免責聲明:本文為轉(zhuǎn)載文章,轉(zhuǎn)載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請電話或者郵箱聯(lián)系小編進行侵刪。