【導讀】步進電機開環(huán)控制系統(tǒng)中,如何防止失步和過沖是開環(huán)控制系統(tǒng)能否正常運行的關(guān)鍵。所以能準確掌握步進電機升降速曲線控制方法也是不容小覷的。本文就為大家詳解。

在一些控制簡單或要求低成本的運動控制系統(tǒng)中,經(jīng)常用步進電機做執(zhí)行元件。步進電機在這種應(yīng)用場合下最大的優(yōu)勢是:可以開環(huán)方式控制而無需反饋就能對位置和速度進行控制。但也正是因為負載位置對控制電路沒有反饋,步進電機就必須正確響應(yīng)每次勵磁變化。如果勵磁頻率選擇不當,電機不能夠移到新的位置,那么實際的負載位置相對控制器所期待的位置出現(xiàn)永久誤差,即發(fā)生失步現(xiàn)象或過沖現(xiàn)象。因此步進電機開環(huán)控制系統(tǒng)中,如何防止失步和過沖是開環(huán)控制系統(tǒng)能否正常運行的關(guān)鍵。

失步和過沖現(xiàn)象分別出現(xiàn)在步進電機啟動和停止的時候。一般情況下,系統(tǒng)的極限啟動頻率比較低,而要求的運行速度往往比較高。如果系統(tǒng)以要求的運行速度直接啟動,因為該速度已超過極限啟動頻率而不能正常啟動,輕則可能發(fā)生丟步,重則根本不能啟動,產(chǎn)生堵轉(zhuǎn)。系統(tǒng)運行起來以后,如果達到終點時立即停止發(fā)送脈沖串,令其立即停止,則由于系統(tǒng)慣性作用,電機轉(zhuǎn)子會轉(zhuǎn)過平衡位置,如果負載的慣性很大,會使步進電機轉(zhuǎn)子轉(zhuǎn)到接近終點平衡位置的下一個平衡位置,并在該位置停下。

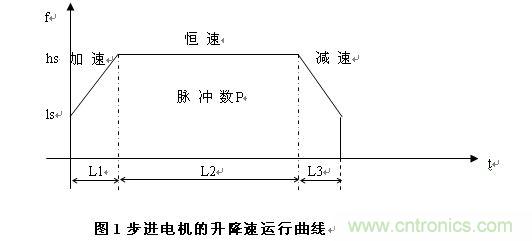

為了克服失步和過沖現(xiàn)象,應(yīng)在步進電機啟停時進行如圖1所示的升降速控制。

從圖1可以看出,L2段為恒速運行,L1段為升頻,L3段為降頻,按照“失步”的定義,如果在L1及L3段上升及下降的控制頻率變化大于步進電機的響應(yīng)頻率變化,步進電機就會失步,失步會導致步進電機停轉(zhuǎn),經(jīng)常會影響系統(tǒng)的正常工作,因此,在步進電機變速運行中,必須進行正確的升降速控制。

以下按不同的控制單元,介紹幾種常用的步進電機升降速控制方法。

1、運動控制卡作上位控制單元——以MPC01系列運動卡為例

MPC01系列運動控制卡可以作為PC機運動控制系統(tǒng)的核心控制單元??ㄉ系膶S眠\動控制芯片可自動進行升降速計算。其運動控制函數(shù)庫中也有專門進行梯形升降速運動參數(shù)設(shè)置的函數(shù)——set_profile(intch,doublels,doublehs,doubleaccel)。其參數(shù)定義如下:

ch:設(shè)定的軸號。

ls:設(shè)定低速(起始速度)的值。單位為pps(脈沖/秒)

hs:設(shè)定高速(恒速段)的值。單位為pps(脈沖/秒)

accel:設(shè)定加速度大小。單位為ppss(脈沖/秒/秒)

用戶在調(diào)用運動指令函數(shù)時,只需指定總的脈沖數(shù),運動控制卡上的專用運動控制芯片便按照set_profile函數(shù)設(shè)置的運動參數(shù)自動進行升降速計算,而不會占用PC機的CPU資源。

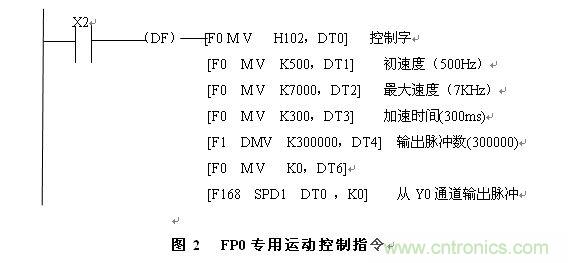

2、用具有運動控制功能的PLC做上位控制單元——以松下FP0系列PLC為例。

松下FP0系列PLC具有專用的運動控制指令,其CPU單元可自動進行圖1所示的升降速計算。和MPC01系列運動控制卡相似,用戶只需設(shè)置梯形速度的初速度ls、恒速hs、加速時間t和所需發(fā)的脈沖數(shù)P。運行此程序段,當PLC檢測到輸入端X2的一個上跳變時,便自動執(zhí)行如圖1所示的升降速脈沖輸出功能。

3、用單片機做上位控制單元

采用微機對步進電機進行加減速控制,實際上就是改變輸出脈沖的時間間隔,升速時使脈沖串逐漸加密,減速時使脈沖串逐漸稀疏。采用定時器中斷方式控制電機變速時,實際上是不斷改變定時器裝載值的大小。

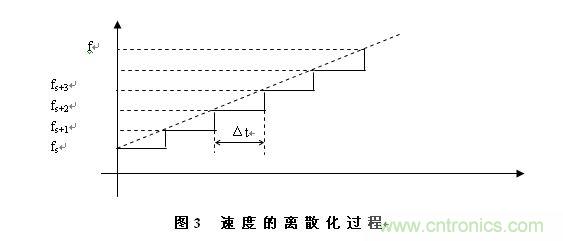

單片機在控制電機加減速的過程中,一般用離散方法逼近理想的升降速曲線。加減速的斜率在直線加速過程中,速度不是連續(xù)變化,而是按分檔階段變化,為與要求的升速斜率相逼近,必須確定每個臺階上的運行時間,見圖3。時間Δt越小,升速越快,反之越慢。Δt的大小可由理論或?qū)嶒灤_定,以升速最快而又不失步為原則。每個臺階的運行步數(shù)為為Ns=fsΔt=sΔN,反映了每個速度臺階運行步數(shù)與當前速度s之間的關(guān)系,程序執(zhí)行過程中,每次速度升一檔,都要計算這個臺階應(yīng)走的步數(shù),然后以遞減方式檢查,當減至零時,該檔速度運行完畢,升入又一檔速度。

電機在升速過程中,對升速總步數(shù)進行遞減操作,當減至零時升速過程結(jié)束,轉(zhuǎn)入勻速運轉(zhuǎn)過程。減速過程的規(guī)律與升速過程相同,只是按相反的順序進行。在步進電機的啟停過程中,根據(jù)控制系統(tǒng)的具體特點,采用上述三種升降速控制方式之一,都可以避免電機失步或過沖,達到比較精確的控制。